Selain itu, akibat yang akan ditimbulkan dari kerusakan pada pipa akan merugikan lingkungan di sekitar pipa dan operator dari segi loss of production dan biaya perbaikan pipa.

Terdapat beberapa inspeksi yang umum dilakukan pada pipa bawah laut, antara lain:

- General Visual Inspection

(GVI)

- Panjang freespan pada pipa

- Damage pada permukaan luar pipa

- Debris yang mengganggu pipa

- Kondisi cathodic protection

- Pipeline-cable crossings

- Pergerakan lateral yang dialami

pipa

Pengamatan GVI Menggunakan ROV

Sumber : http://www.sarov.co.za/wp-content/uploads/2014/01/IMG_16941-1024x768.jpg

- Close Visual Inspection (CVI)

Inspeksi

ini bertujuan untuk melakukan pengamatan lebih detail mengenai suatu area

spesifik. Yang biasa dilakukan untuk mencapai tujuan tersebut adalah

membersihkan permukaan luar pipa dari marine growth yang lunak maupun keras,

melepas lapisan pelindung korosi (corrosion coating), serta selimut beton pada

pipa. CVI biasa dilakukan oleh diver setelah melakukan GVI.

Pengamatan CVI oleh Diver

Sumber : http://dcndiving.com/wp-content/uploads/2013/11/structural-survey-of-offshore-loading-facilities-resized_imag0058-2.jpg

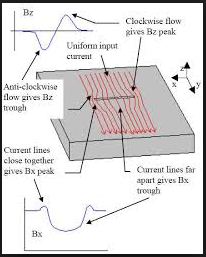

- Alternating Current Field

Measurement (ACFM)

Permukaan pipa akan di-scan melalui sentuhan langsung menggunakan suatu probe yang dialiri arus. Kemudian, medan elektromagnetik di sekitar titik tinjauan akan diukur. Keberadaan crack akan merusak distribusi medan elektromagnetik. Visualisasi dari kondisi tersebut akan ditampilkan dalam bentuk gambar dan akan langsung dikirim ke computer untuk dianalisis. ACFM dapat pula digunakan untuk mendeteksi korosi.

Prinsip kerja ACFM.

Sumber : http://www.birmingham.ac.uk/Documents/college-eps/railway/ACFM.pdf

- Dapat menembus permukaan yang

dilapisi cat, coating, dan marine growth sehingga tidak perlu melakukan

perontokan sebelumnya.

- Dapat diterapkan pada lingkungan

darat maupun lingkungan bawah air.

- Memberikan informasi kedalaman

dan panjang suatu crack.

- Akurasi pengukuran defect hingga

kedalaman 25 mm.

- Dapat digunakan pada permukaan material ferritic atau nonferritic.

- Ultrasonic Thickness

Measurement (UTM)

Proses Pengecekan dengan UTM

Sumber : http://www.clevermarine.com/thumbnails/Services/test4__________wi320he207moscalebgwhite.jpg

- Straightness

- Ketidaksempurnaan kondisi seabed

di bawah jalur pipa, seperti adanya batu berukuran besar atau bukit-bukit

kecil.

- Pengaruh tekanan dan temperature dari dalam pipa

6. Ovality

Prinsip kerja Ovality Measurement.

- Cathodic Protection

Measurement

ROV melakukan CP Measurement.

Sumber : http://www.isis-technical.com/wp-content/uploads/2013/10/cpdas.jpg

https://riomardhian.wordpress.com/2015/02/01/pipeline-inspection/

Dega Damara Aditramulyadi

Student ID : 15512046

Course : KL4220 Subsea Pipeline

Lecturer : Prof. Ir. Ricky Lukman Tawekal, MSE, Ph. D.

Eko Charnius Ilman, ST, MT

Ocean Engineering Program, Institut Teknologi Bandung

No comments:

Post a Comment